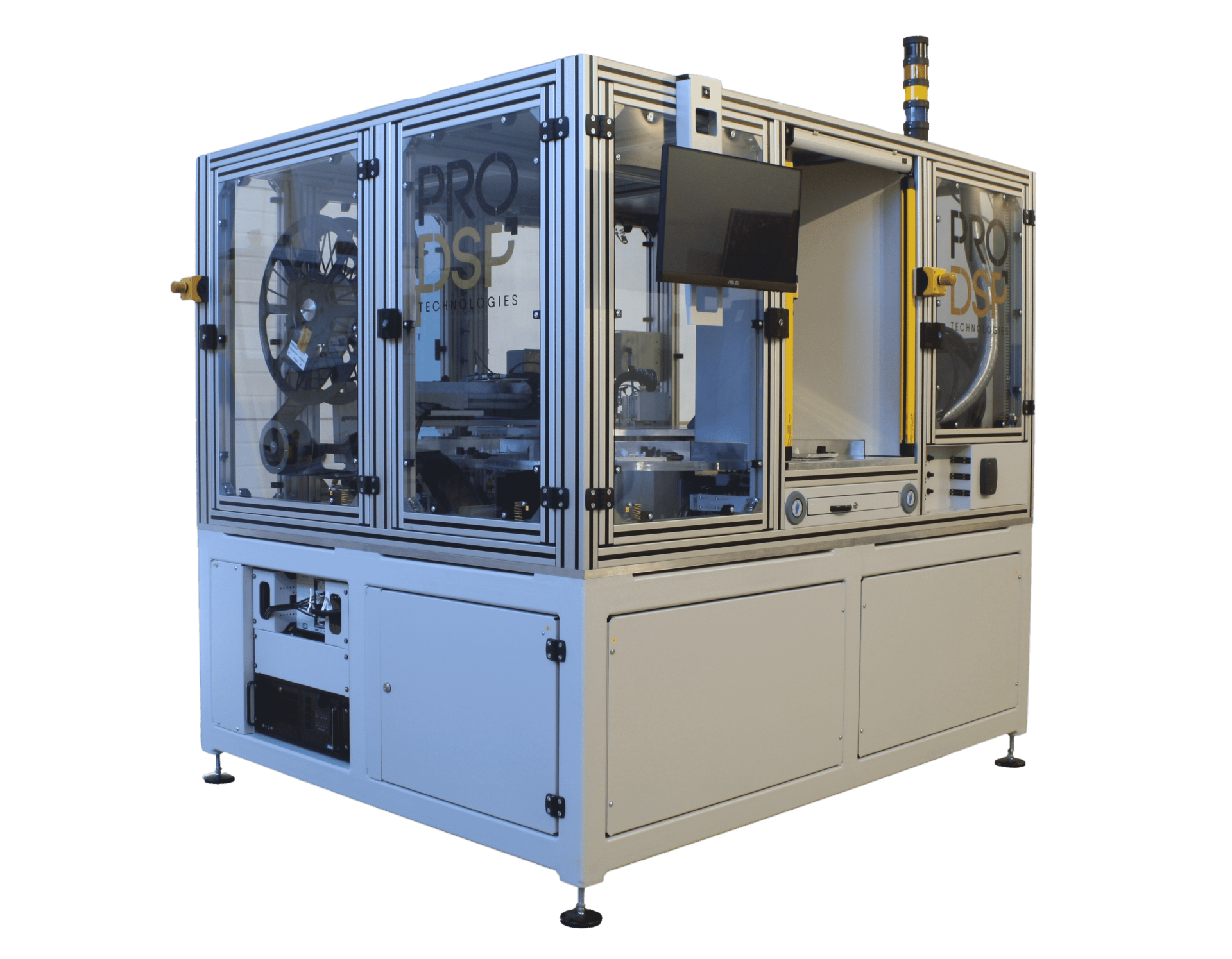

A gép feladata komplex, egy nyomtatott áramkör funkcióinak teljes körű validációja mellett áramköri komponens beépítését, továbbá egyedi QR kód gravírozását is elvégzi.

A nyolc állomásos, körasztalos gép validációs lépései között szerepel az áramkör több lépcsős elektromos tesztelése, a beültetett LED-ek fénytechnikai paramétereinek ellenőrzése, illetve az áramkörre forrasztott rugók mechanikai mérése is.

Az operátor által üzemeltetett gép 21 másodperces ciklusidővel dolgozik. Ezzel teljesíti az éves 1.3 millió darabszámos gyártási volument, ezen felül jövőbeli robotos üzemeltetésbe is beilleszthető.

A gép funkcióját tekintve az áramkör gyártás több, sokszor független területét fedi le, egy berendezésként végez átfogó tesztelést, komponens beépítést és lézergravírozást.

Mivel a beépítendő komponensek tekercselt (reel) formában állnak rendelkezésre, egy komponens beültető gépeknél standardizált reel-adagoló került integrálására. Ezzel az egyedi megoldással partnerünk gyártás- és költségoptimalizációt tudott elérni. Az adagolóból egyedi vákumos megfogófej viszi, majd préseli helyére a komponenst.

A gép több összeállítási szinten is moduláris. Vevői igénynek megfelelően fel lett készítve más fajta termék és más funkciójú állomás beépítésére is.

Az autóipari áramkörök gyártásának esszenciális része a termékspecifikus elektromos és mechanikai tesztelés. A gyártástechnológia ezen szoros párhuzama indokolja a gépre jellemző funkcóösszevonást, amivel partnerünk átfogóan tudta javítani gyártási hatékonyságát és költségeit.

Vevői visszajelzés alapján gyártásukban a mi gépünk az első, ami egy ilyen komplex terméket, összevont gépfunkciókkal, ekkora gyártási volumen mellett képes tesztelni.